sic深加工

.jpg)

激光加工SiC f /SiC陶瓷基复合材料大深径比小孔研究

针对SiC f /SiC陶瓷基复合材料耐热构件大深径比小孔加工需求,应综合考虑加工质量、加工效率、加工工况等因素,选择合适的制孔技术。 高级 首页2024年2月1日 作为SiC衬底加工的道工序,切割工艺和方法直接影响SiC衬底的表面质量粗糙度(Ra)、总厚度偏差(TTV)、翘曲度(BOW)、弯曲度(WARP)等参数,对SiC衬底的最终品质、成品率和成本有非常大的影响,对后续的研磨、抛光 半导体碳化硅(SiC) 衬底加工技术进展详解; 知乎专栏2024年2月18日 SiC晶锭生长完成后进入衬底加工环节,包括切割、研磨(减薄)、抛光(机械抛光)、超精密抛光(化学机械抛光)等环节,衬底加工的难点在于SiC材料硬度高、脆性大、化学性质稳定,因此传统硅基加工的方式不适用于SiC衬底。半导体碳化硅(SiC) 关键设备和材料技术进展的详解; 2022年11月29日 介绍了SiC国内外加工技术的研究现状,分析和对比了切割、研磨、抛光加工工艺的机理及晶片平整度、粗糙度的变化趋势,并指出SiC单晶片加工过程中存在的问题和未来的发展趋势。关键词:SiC晶片;加工技术;平整 SiC晶片加工技术现状与趋势

sic半导体工艺制作流程 亿伟世科技

2022年10月28日 SiC单晶片的超精密加工工艺,按照其加工顺序,主要经历以下几个过程:定向切割、研磨(粗研磨、精研磨)、抛光(机械抛光)和超精密抛光(化学机械抛光)。 01 切 2024年5月20日 同时,针对单晶SiC的加工特点,研发了一系列专用的超精密加工设备,如高精度数控机床、超硬刀具等,为加工过程提供了强有力的支撑。 单晶SiC超精密加工技术的突破不 2024最新:单晶SiC超精密加工研究进展6 天之前 利用该现象,在较深的区域形成pn结的柱状结构,并尝试制造SiC的SJ MOSFET(Super Junction MOSFET)。 Si基SJ MOSFET已经产品化,显示出能够大幅度降 SiC的加工工艺(1)离子注入 艾邦半导体网2024年5月19日 SiC衬底的加工主要分为切割、研磨和抛光,下面将展开具体分析。 SiC晶锭切割技术分析 SiC晶锭的切割是SiC衬底制造过程中的关键步骤,它对衬底的表面质量、尺寸精度 半导体碳化硅 (SiC) 衬底加工介绍上海陶瓷展聚展

4HSiC碳化硅超透镜:在高功率激光照射中减轻热漂

4 天之前 尽管4HSiC具有优异的热导率和透射率,并且在通过金刚石车削加工时可以替代氟石物镜,但设备的尺寸和复杂性仍然是工业应用部署的障碍。 将4HSiC与超表面结合为性能提升提供了一个有前景的途径。4 天之前 本文综述了SiC陶瓷先进磨削技术的最新研究进展,介绍了高速磨削(HSG)、超声振动辅助磨削(UVAG)、激光辅助磨削(LAG)和电解在线修整磨削(ELIDG)等技术的磨削原理和设备,通过讨论不同加工技术下的表面完 中北大学刘瑶副教授、祝锡晶教授等:SiC陶瓷先进 2023年9月8日 また、SiCウエハの厚みを確認して、粗加工、鏡面加工仕上げの厚みを決めます。 2 片面LAP加工 金属定盤とSiC加工専用スラリー(研磨剤)を用いて、厚みを薄くすると共に材料にあるうねりや凹凸、ソリを矯正します SiC研磨とは|平面研磨加工のニットー2022年11月29日 SiC单晶的硬度极高,化学稳定性高,传统加工半导体材料的方法不完全适用于SiC单晶的加工。国际上各专业公司已对SiC单晶加工的高难度技术进行了大量研究,但对相关技术严格保密。近年来,我国加强了SiC单晶材料 SiC晶片加工技术现状与趋势

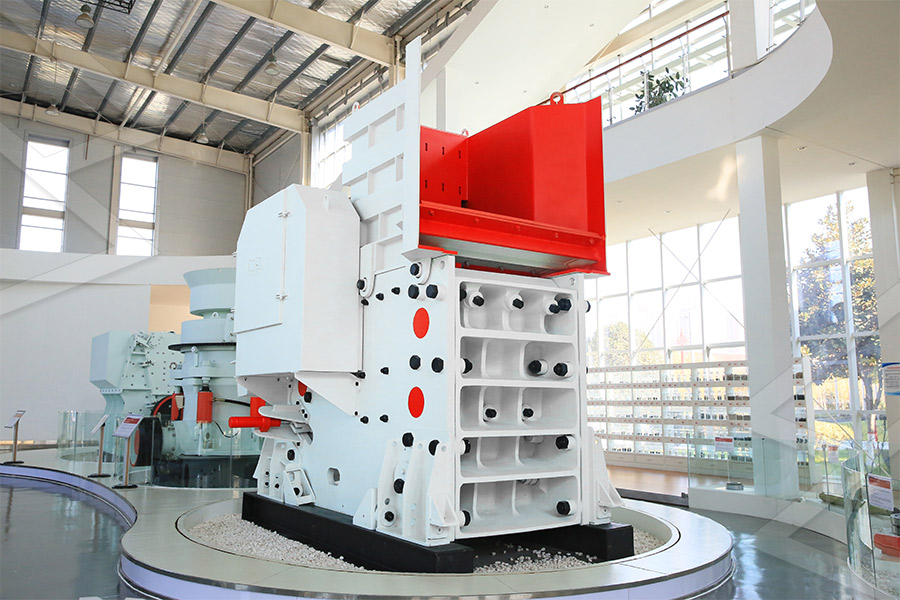

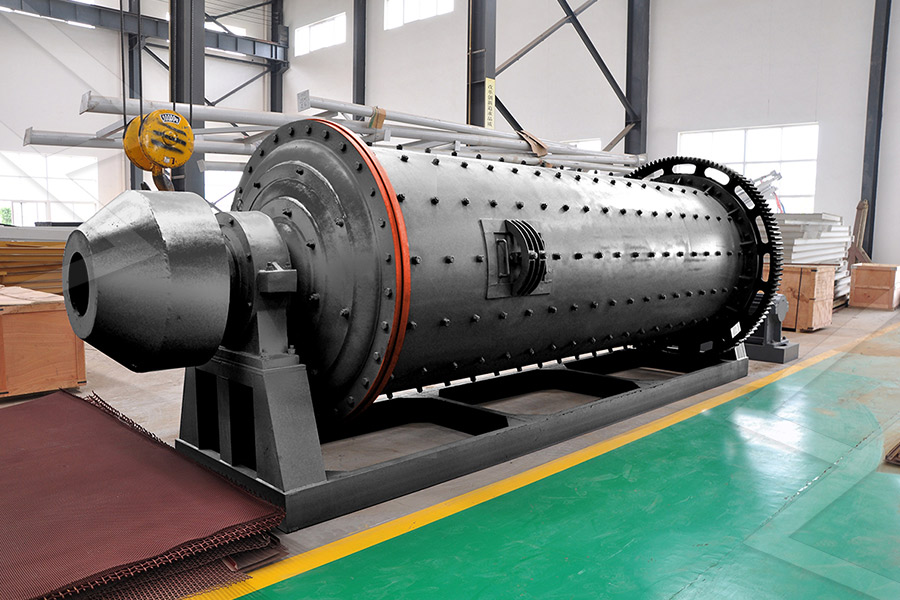

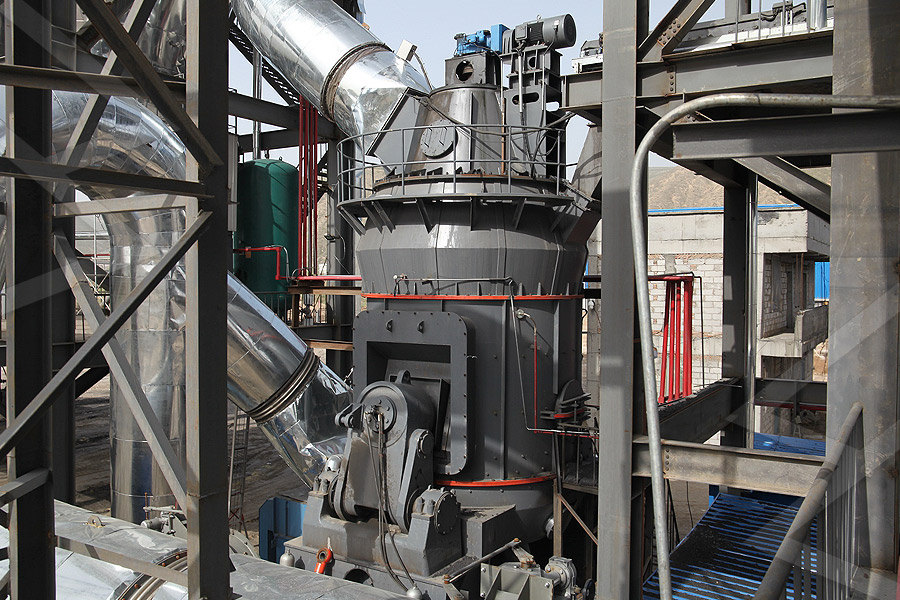

CFB石灰石脱硫剂制备——磨机公众号12.8 推送案例(8)51.jpg)

難加工材 SiC セラミックスのレーザアブレーションと レーザ

2022年10月18日 し、SiC に関するレーザ加工はSiC 結晶を対象とした報 告が主流で、SiC セラミックスについては加工(ダメージ) 閾値フルーエンスやアブレーション率(レーザ1 照射 2024年6月11日 炭化ケイ素 (SiC) は、その高い硬度と熱伝導率により、電子産業や工業用セラミックスなど、多岐にわたる分野で重要な役割を果たしています。本記事では、炭化ケイ素 炭化ケイ素 (SiC) の特性と加工方法の詳細ガイド2024年11月11日 图4:有碳保护膜,激活退火后SiC表面的AFM图像 由于晶体原子有规律地排列,因此在晶体轴向进行离子注入时,离子沿着该方向注入到深处(沟道注入)。利用该现象, 第9讲:SiC的加工工艺(1)离子注入 电子创新元件网石川技研工業株式会社の製品情報に関するページです。ファインセラミックス部品の研削加工メーカー。SiC、ALN、アルミナ、ジルコニア、窒化珪素、超硬、フェライト等の、微細穴加 技術紹介|石川技研工業株式会社

.jpg)

工艺详解碳化硅晶片的工艺流程 知乎

2020年12月8日 然而,由于SiC晶体具有高硬、高脆、耐磨性好、化学性质极其稳定的特点,这使得SiC晶片的加工 粒径的金刚石或B4C抛光液,对SiC晶片进行机械抛光加工后,晶片表面 アルミナ・ジルコニア・窒化ケイ素・炭化ケイ素などの高精度、難形状のセラミック切削加工品をご提供します。モリセ精工はテスト・試作加工から量産品まで他社で断れたことのなるよ SiCなど高精度セラミック研削加工ならモリセ精工へSiSiC 加工内容 SiSiC素材拡散接合による溝形状、深穴形状形成 備考 開発している拡散接合は、「異なる形状の部材を中間材を使用せずに接合する」ことができます。 母材特性を維持 SiSiC素材 拡散接合 トップ精工SiSiCへの深穴加工。トップ精工では硬脆材への高アスペクト比の穴加工を得意としております。 製品名 SiSiC(MMC) 使用素材 SiSiC 加工内容 φ20x300Lの深穴加工(片側より) 備考 穴の SiSiC深穴加工 トップ精工

纤维方向对单向C/SiC复合材料磨削加工性能的影响

2020年3月17日 复合材料加工过程中,磨削方向的改变会影响加工过程中纤维与界面的失效形式,从而导致加工表面质量的差异。磨削加工过程中,磨粒动态冲击载荷作用下,由于纤维强度低于基体强度,因此沿典型方向磨削时纤维的去除 漢民科技為了發展第三代半導體,成立SiC部門專責研發SiC技術,自行設計長晶爐 (6″ SiC Furnace),經過2000℃2500℃的長時間長晶 (SiC Boule) 完成,晶錠開始定位加工 (SiC Boule Machining),成為標準圓柱形,接著進行複線切割,移 第三代半導體的明日之星SiC碳化矽 漢民科技2024年10月24日 最近注目を集めている「SiC半導体の基板加工 技術」とはどのようなものかを詳しく解説していきます。 監修者:河田 研治 株式会社斉藤光学製作所技術顧問。専門が「 SiC半導体とは?基板加工技術について分かりやすく徹底解説 2021年2月5日 总之,复合材料的性能受SiC含量的影响最为显著,在对不同体分、不同应用、不同结构要求的SiC P /Al复合材料进行加工时,需要在不同加工阶段选取合适高效高质量的加工 SiCP/Al复合材料复合加工技术研究进展 汉斯出版社

.jpg)

半导体碳化硅 (SiC) 衬底加工介绍上海陶瓷展聚展

2024年5月19日 这是由于 SiC 晶体硬度高、脆性大、化学性质稳定,受加工技术的制约,目前 SiC 衬底的加工损耗极高、效率极低,并且很难获得高表面质量的SiC衬底片,因此,亟需开发先 株式会社ティ・ディ・シー(TDC)で行うSiCの研磨加工の特徴や概要、加工事例をご紹介します。とくにSiCウェハはラッピングやポリッシングといった研磨技術が重要となります SiCの性質・用途の解説 研磨加工事例の紹介 精密研磨加工 碳化矽(Silicon Carbide,SiC)微鑽孔加工:加工痛點 碳化矽(SiC, Silicon Carbide)材料的硬度僅次於金剛石和碳化硼,具 高硬度 及 高耐磨性。碳化矽材料在 化學、機械上性能穩定,其 碳化矽(SiC) : 微鑽孔加工 漢鼎智慧科技|超音波加工 SUS420 ヘリカルミーリング微細溝加工、SiC 微細くし歯加工 高アスペクト比、微細穴、順テーパ加工と穴径精度の安定性 タンタル酸リチウム、ニオブ酸リチウムの加工事例 SUS420 シリコンウェハ、SiC、マシナブルセラミックの面直微細穴加工

详解碳化硅晶片的磨抛工艺方案 知乎

2023年4月28日 碳化硅衬底的加工主要分为以下几个工序,切割,粗磨,精磨,粗抛,精抛(CMP)。1切割 切割是将SiC晶棒沿着一定的方向切割成晶体薄片的过程。将SiC晶棒切成 2022年10月28日 然而,由于SiC晶体具有高硬、高脆、耐磨性好、化学性质极其稳定的特点,这使得SiC晶片的加工 粒径的金刚石或B4C抛光液,对SiC晶片进行机械抛光加工后,晶片表 sic半导体工艺制作流程 亿伟世科技2024年3月22日 碳化硅 (SiC) 被认为是微机电系统 (MEMS) 的优异材料,特别是在高温、高辐射和腐蚀环境等挑战性环境中运行的微机电系统。然而,SiC体微加工仍然是一个挑战,阻碍了 基于SiCCNT复合材料的高深宽比表面微加工加速度计 4 天之前 摘要 碳化硅衬底难加工的材料特性叠加其大尺寸化、超薄化的放大效应,给现有的加工技术带来了巨大的挑战,高效率 磨削可以获得较低的表面粗糙 度,但是存在超细磨料砂轮制作成本高及制作难度大,且加工后仍然会存在亚 碳化硅衬底磨抛加工技术的研究进展与发展趋势 艾

半导体碳化硅(SiC) 衬底加工介绍susetpiezo

2024年9月19日 这是由于 SiC 晶体硬度高、脆性大、化学性质稳定,受加工技术的制约,目前 SiC 衬底的加工损耗极高、效率极低,并且很难获得高表面质量的SiC衬底片,因此,亟需开发先 2024年5月16日 飞秒激光直写技术是一种具备三维加工能力的制造技术,被广泛应用于工业生产和科学研究等领域。然而,由于傅里叶带宽定理(等价于量子物理中的海森堡不确定性原理) 清华孙洪波团队吉大陈岐岱团队:超快激光超隐形切割2020年12月30日 碳化硅器件是一种极具潜力应用于高温环境下的半导体器件这是因为3CSiC在高温下具有良好的物理化学性质,如22eV的宽能隙、适中的电子迁移率等然而SiC器件与Si器 碳化硅(SiC)器件制造工艺中的干法刻蚀技术材料摘要: SiC f /SiC陶瓷基复合材料(SiC f /SiC复合材料)具有各向异性、高硬度和低导电性等特点,导致其大深径比小孔难以加工。 飞秒激光加工和水导激光加工属于先进激光加工方法,具有加 激光加工SiC f /SiC陶瓷基复合材料大深径比小孔研究

.jpg)

RIE工艺参数对4H SiC刻蚀速率和 表面粗糙度的影响

2021年9月30日 熔渣、热影响区等缺陷,加工质量较差[4]。等离子体 干法刻蚀已被国内外科研人员广泛研究,并被认为 是加工SiC材料最有前景的技术之一[5]。加工SiC材料的干法刻蚀技术 SiC陶瓷的磨削加工工艺研究砂轮粒度对SiC陶瓷表面粗糙度影响如图2所示。 田良夫、Inasaki等相继提出、开发了高速磨削缓进给磨、One pass镜面磨削、恒压力磨削、高速深磨 SiC陶瓷的磨削加工工艺研究 百度文库2023年9月19日 九峰山实验室聚焦于下一代SiC 沟槽器件领域的研究,集中资源开发了SiC 沟槽器件制备中的沟槽刻蚀、高温栅氧、离子注入等关键核心单点工艺,形成了自主可控的成套工 下一代碳化硅沟槽器件技术技术文章频道《化合物半导体》2024年2月29日 图源:天岳股份 SiC衬底作为一种晶体材料,也具有原子层周期性堆垛的特性。SiC双原子层沿着[0001]方向进行堆垛,由于层与层之间的键能差异小,原子层之间容易产生不 碳化硅SiC衬底生产工艺流程及方法 知乎

.jpg)

SiC研磨とは|平面研磨加工のニットー

2023年9月8日 また、SiCウエハの厚みを確認して、粗加工、鏡面加工仕上げの厚みを決めます。 2 片面LAP加工 金属定盤とSiC加工専用スラリー(研磨剤)を用いて、厚みを薄くすると共に材料にあるうねりや凹凸、ソリを矯正します 2022年11月29日 SiC单晶的硬度极高,化学稳定性高,传统加工半导体材料的方法不完全适用于SiC单晶的加工。国际上各专业公司已对SiC单晶加工的高难度技术进行了大量研究,但对相关技术严格保密。近年来,我国加强了SiC单晶材料 SiC晶片加工技术现状与趋势2022年10月18日 し、SiC に関するレーザ加工はSiC 結晶を対象とした報 告が主流で、SiC セラミックスについては加工(ダメージ) 閾値フルーエンスやアブレーション率(レーザ1 照射 難加工材 SiC セラミックスのレーザアブレーションと レーザ 2024年6月11日 炭化ケイ素 (SiC) は、その高い硬度と熱伝導率により、電子産業や工業用セラミックスなど、多岐にわたる分野で重要な役割を果たしています。本記事では、炭化ケイ素 炭化ケイ素 (SiC) の特性と加工方法の詳細ガイド

.jpg)

第9讲:SiC的加工工艺(1)离子注入 电子创新元件网

2024年11月11日 图4:有碳保护膜,激活退火后SiC表面的AFM图像 由于晶体原子有规律地排列,因此在晶体轴向进行离子注入时,离子沿着该方向注入到深处(沟道注入)。利用该现象, 石川技研工業株式会社の製品情報に関するページです。ファインセラミックス部品の研削加工メーカー。SiC、ALN、アルミナ、ジルコニア、窒化珪素、超硬、フェライト等の、微細穴加 技術紹介|石川技研工業株式会社2020年12月8日 然而,由于SiC晶体具有高硬、高脆、耐磨性好、化学性质极其稳定的特点,这使得SiC晶片的加工 粒径的金刚石或B4C抛光液,对SiC晶片进行机械抛光加工后,晶片表面 工艺详解碳化硅晶片的工艺流程 知乎アルミナ・ジルコニア・窒化ケイ素・炭化ケイ素などの高精度、難形状のセラミック切削加工品をご提供します。モリセ精工はテスト・試作加工から量産品まで他社で断れたことのなるよ SiCなど高精度セラミック研削加工ならモリセ精工へ

.jpg)

SiSiC素材 拡散接合 トップ精工

SiSiC 加工内容 SiSiC素材拡散接合による溝形状、深穴形状形成 備考 開発している拡散接合は、「異なる形状の部材を中間材を使用せずに接合する」ことができます。 母材特性を維持 SiSiCへの深穴加工。トップ精工では硬脆材への高アスペクト比の穴加工を得意としております。 製品名 SiSiC(MMC) 使用素材 SiSiC 加工内容 φ20x300Lの深穴加工(片側より) 備考 穴の SiSiC深穴加工 トップ精工